ドイツの高度なテクノロジー

世界一の刃物のまち、ドイツ・ゾーリンゲン。

この地で創業したZWILLINGの包丁は、その優れたデザイン性と使い心地から確固たる地位を確立しています。

世界に市場を見据えているZWILLINGは、大型機械を使用し、各工程を細分化して一人あたりの負担を減らすことで、均一した製品生産を可能にしています。刃の素材にもこだわり、ドイツで独自に配合したスチールを用い、究極の硬さと切れ味を実現しました。

世界一の刃物のまち、ドイツ・ゾーリンゲン。

この地で創業したZWILLINGの包丁は、その優れたデザイン性と使い心地から確固たる地位を確立しています。

世界に市場を見据えているZWILLINGは、大型機械を使用し、各工程を細分化して一人あたりの負担を減らすことで、均一した製品生産を可能にしています。刃の素材にもこだわり、ドイツで独自に配合したスチールを用い、究極の硬さと切れ味を実現しました。

このZWILLINGの包丁がドイツだけではなく、実は日本でも作られていることは、あまり知られていないかもしれません。

家庭用刃物の出荷額全国1位を誇る岐阜県関市。

鎌倉時代に関で刀鍛冶を始めた「元重」を刀祖とし、室町時代には300人を超える刀匠がいたとされています。当時から、関の刀は「折れず、曲がらず、よく切れる」と全国的に有名で、戦国時代には武将達にも愛用される程の切れ味であったといわれています。関の700有余年の歴史ある刀づくりは、今も変わらず20名ほどの刀匠が引き継いでいます。日本の刃物産地において、刀がルーツなのはここ関のみ。ここにZWILLINGの工場があります。

熟練の職人にしかできない『極み本刃付け』など、伝統の匠の技は手作業で行います。1本の包丁が出来上がるまで、高級クラスで100工程にも及び、そのすべてに明確な検査基準が設けられ、クリアしなければ市場に出まわることはありません。

関工場では、ZWILLINGのカンパニースローガン"最高のものを持つ歓び"のもと、日本独自の繊細で優れた技術力を集結して「一生ものの包丁」を作りだし、「Made in 関」の品質の良さを世界に発信しています。

人間工学に基づいた使い心地、機能性を追求した美しいデザイン。

ZWILLINGの包丁は高品質な材料と匠の技の集大成です。

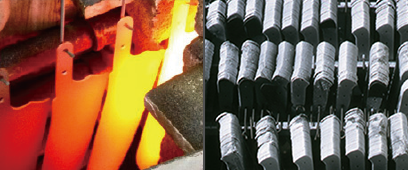

ブレード(刀身)を焼き入れ後、-70℃(FRIODUR/フリオデュア)または-196℃(CRYODUR/クリオデュア)で急速に冷やすことで金属組織の硬度アップを促します。

その後、再度温めること(焼き戻し)によって靭性が与えられ、硬いだけでなく、曲げても折れない、しなりのある包丁の基になります。

熱処理を施した後に起こるブレードのひずみを目視で確認し、1本1本叩いて直していきます。

熱処理・ひずみ取りされたブレードは、研削・研磨することでナイフに求められる最適な形状と輝きのあるブレードに生まれ変わります。

組上げられたハンドルを手になじむように丁寧に磨き上げます。最後に手仕上げでブレードを研ぐことで切れ味の鋭い包丁が出来上がります。

良い刃の条件は硬いだけではなく、曲げても折れない、しなりのある包丁

分子が微細なため刀付きが良くなります。

刃の欠けを防ぐ効果を高めるコバルトは、切れ味を永く保ちます。

独自に成分を配合した錆に強い優れた特殊ステンレス鋼材です。

絶妙な曲線を手仕事で一つひとつ削り出し、日本人の手にもしっくりとなじむ形状に

エルゴノミック設計により、持ちやすく疲れにくいハンドル

カウンターバランスを採用し、長時間使用しても疲れにくいハンドル

持ちやすさを意識してつくられたハンドル

ハンドル形状を左右非対称にすることで手にフィットし握り易さを向上

木のような握り心地の素材で耐熱性、耐衝撃性に優れています。

耐摩耗性、耐衝撃性、耐疲労性、剛性に極めて優れています。

表面の美観がよく、耐熱性、耐衝撃性に優れています。

衛生面に優れています。