サビ発生による弊害

■

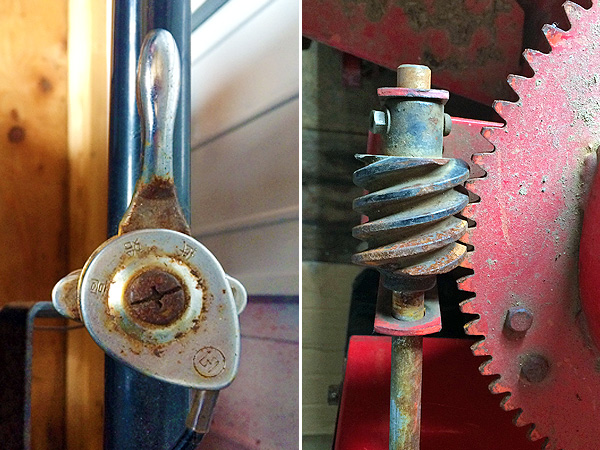

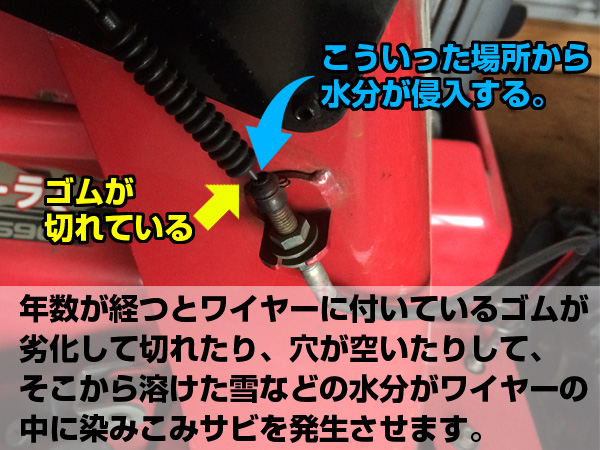

除雪機は基本的に雪の降る中での作業を想定として作られていますので多少水に濡れた程度では壊れませんが、長く作業をする中や時間の経過により各部の防錆処理が落ちた場所や、除雪時に石などを巻き込む事で塗装に傷が付き、その箇所から錆(サビ)が発生し始めます。 発生したサビは見た目を悪くするだけではなく、様々な動作不良の原因になります。 オーガ(刃)にサビが発生すると、オーガに雪がくっ付き、オーガハウジング内で雪の塊になるため雪の飛びが悪くなります。 同様に、シューターの投雪面にサビが発生すると、そこにも雪がくっ付き、投雪の勢いが落ちるため遠くに飛ばなくなります。 また、可動部のサビは放置しておくと部品同士がサビでくっ付き『固着(こちゃく)』した状態になり、レバー系やワイヤー系の可動操作部が動かなくなったり、電動で稼動する部分が固着するとモーターに負荷が掛かり、モータが焼き切れたりと様々な故障の原因になります。 機体のサビ発生は使用する以上、避けられない事ではありますが、適切な処理を施すことでサビの発生を未然に防ぐことができます。 1度サビが発生してしまうとサビを削り落とす作業など修復作業が難しくなったり、パーツごと交換が必要になったりしますので、除雪シーズン終了時には各箇所に防錆処理を施してから保管するようにしましょう。 |

|

各部の防錆処理の違い

■

各部の防錆処理には場所により2種類の処理方法に分かれます。

| |

●オーガ・ブロア・シューター

【塗装による防錆処理】 除雪機の塗装は特殊な撥水効果がある塗料で、雪が剥がれやすく滑りやすいという特徴があります。 防錆と効果を求めてオーガ・ブロア・シューターに防錆スプレーをしたくなりがちですが、防錆スプレーは油脂成分や剥離成分を含んでいるため、塗装処理が非常に困難な状態にしてしまいます。 (防錆スプレーをかけた箇所に塗装しようとすると、上記の理由で塗料が定着せず剥がれてしまいます。) |

|

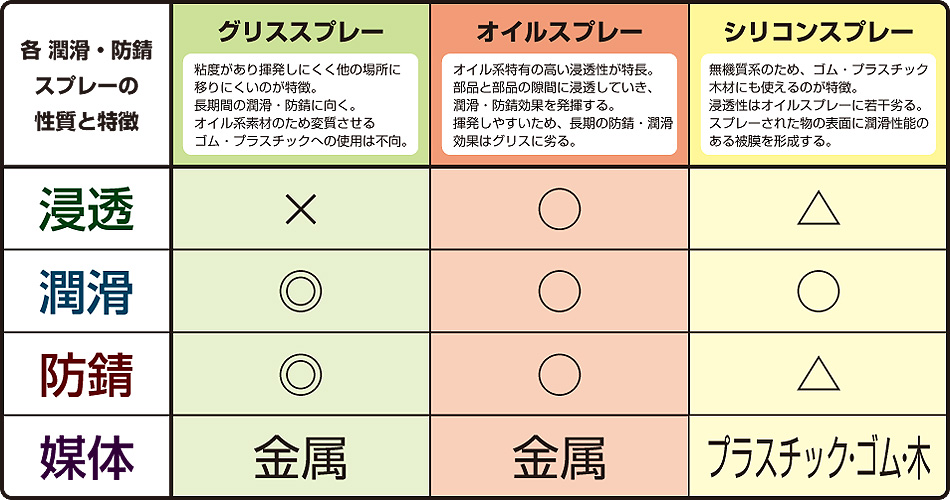

●可動部・ワイヤー 【防錆・潤滑スプレーによる防錆処理】 防錆・潤滑スプレーは大きく分けて 【グリススプレー】 【オイルスプレー】 【シリコンスプレー】 と3種類に分かれており、それぞれの箇所に適した防錆・潤滑剤を使用する事が大切です。 |

|

オーガ・ブロア・シューターの防錆処理

■

除雪作業中に石や砂の混じった雪を飛ばすと、オーガ・ブロア・シューターの塗装が徐々に削れて剥がれていき、地の鉄板が露出してしまいます。

この状態を放置しておくと、露出した部分の鉄板が空気中の水分と反応してサビが発生します。 なので、除雪シーズンを終えたらサビが発生する前に塗装による防錆処理をする事が大切です。 まず、補修箇所のサビの発生の有無を確認しましょう。 |

|

■

サビが発生してた場合は、#400~#600番の耐水ペーパーで十分にサビを削り落としましょう。

|

|

■

削り落とした箇所の水分を拭き取り、シンナーを含んだウエス(布)やシリコンオフスプレー等で充分に脱脂(油分を取り除く処理)します。

次にそこにサフェーサー(塗装前の下地材)を塗ります。 サフェーサーには、 『塗料の乗りを良くする』 『下地の色を隠す』 『下地の細かな凹凸を埋める』 『水を通さない』 等の効果があります。 塗料は塗ったあと乾燥する時に塗料を溶かしていた溶剤が蒸発して無くなり、顕微鏡レベルで見るとスポンジ状になっています。 このためサフェイサーの下処理が無いと、このスポン状の部分に水分が浸透して、塗装の下側からサビを発生させてしまいます。 そのため塗料の塗装前にはサフェイサーを塗ることが大切です。 サフェーサーは薄めに塗り、何回かに分けて塗装する事が綺麗に仕上げるコツです。 1回で厚めに塗ろうとすると、液ダレを起こしたり、過剰なシンナーが下地の塗料を溶かしたりします。 |

|

■

サフェイサーが十分に乾いたら、もう1度シンナー、又はシリコンオフスプレー等で脱脂処理をします。

脱脂処理が終わったら、色の違う場所がある場合はマスキングテープで色が付かないようにマスキングをして、あとは各メーカーの色に対応した除雪機用の補修スプレーで上から何回かに分けて塗り重ねるように塗装しましょう。 ※補修塗料もサフェイサー同様、何回かに分けて塗り重ねる事が綺麗に仕上げるコツです。 1度に大量に吹き付けると液ダレを起こします。 |

|

|

防錆スプレーの種類

■

防錆スプレーは様々な種類があり販売されていますが、その中でも大まかに3つの種類に分類されます。

各スプレーにはそれぞれ違った役割があるので、防錆処理をする箇所に合わせた種類のスプレーを使う事が大切です。

|

可動部・ワイヤー類の防錆処理

■

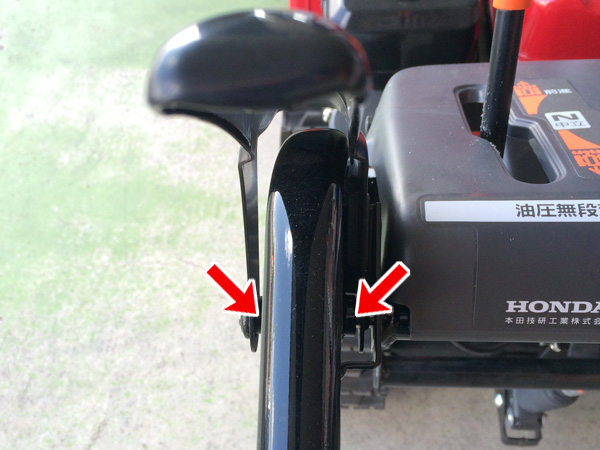

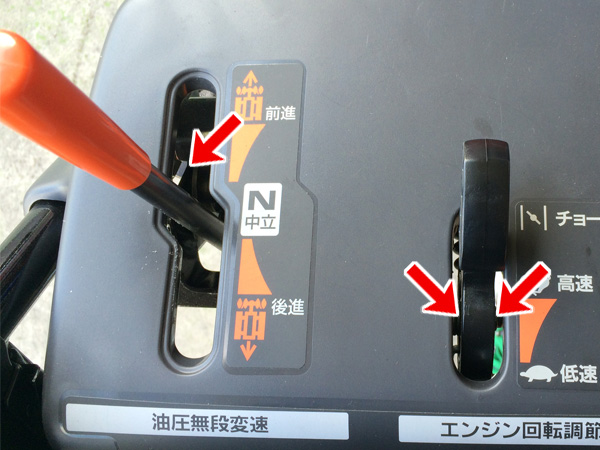

まずは、 『エンジン回転数調節レバー』 『速度調節レバー』 『走行クラッチ』・『除雪クラッチ』 『オーガ調節レバー』 等、レバー類の可動部分にオイルスプレーを塗りましょう。 また、レバーが樹脂製の場合はオイル系溶剤による部品の変質を防ぐためシリコンスプレーを塗りましょう。 |

|

■

シューターの上下可動部にはオイルスプレーを塗り、シューターの左右可動部にはグリススプレーを塗り左右に何度か往復させグリスを馴染ませましょう。 (シューターの左右稼動のギアは機種によってはカバーに隠れて見えない事があります。下から見てみたり、カバーを外すと確認できます。) |

|

■

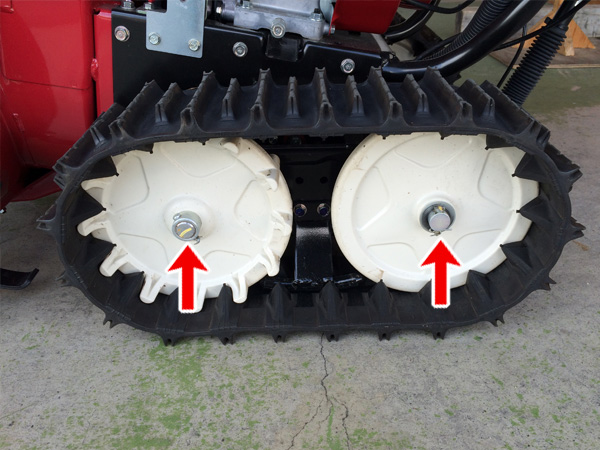

クローラを駆動させている『スプロケット・ホイール』の軸を止めているピンの周りにもオイルスプレーを塗っておきましょう。 本体とホイールを繋ぐ軸にはグリススプレーを塗りましょう。 |

|

■

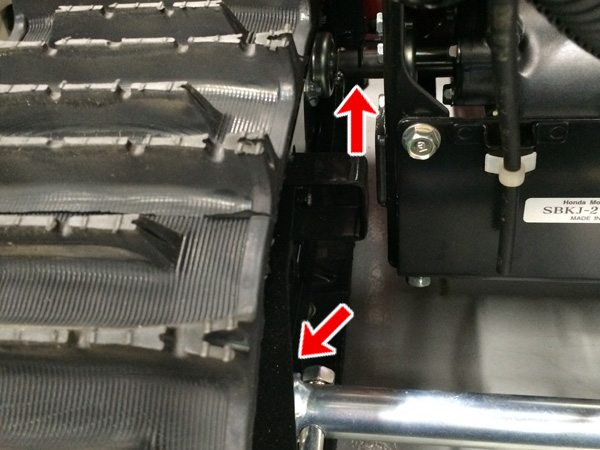

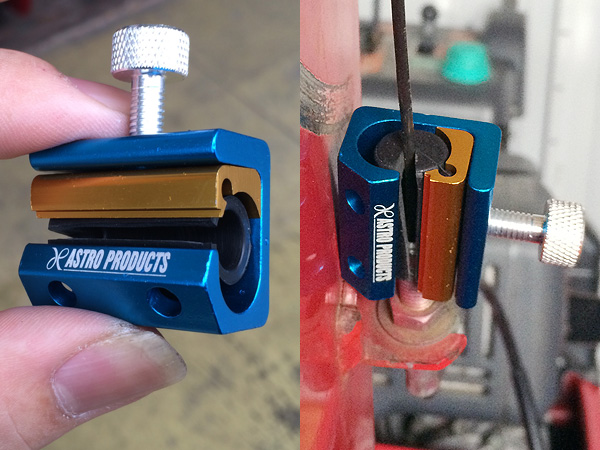

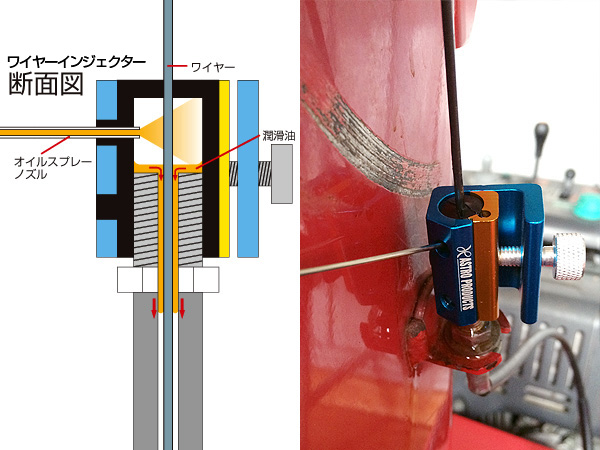

あとは、ワイヤーの中にオイルスプレーを注入していきます。 ワイヤーの中へのオイル注入はワイヤーインジェクターを使うと簡単に注入することができます。 ワイヤーインジェクターの使い方は、まず本体のネジを緩め、開いた側面の溝にラバーの切れ目がありますので、そこにワイヤーを写真のように通します。 ワイヤーを通したらラバーの広く開いた方にワイヤーのチューブのネジの部分を挟み込む様に差し込み、本体のネジを締め付けます。 あとは、本体のオイル注入口にオイルスプレーのノズルを差し込みオイルを噴射します。 噴射されたオイルは、本体のラバーの中に溜まり、少しづつワイヤーチューブの隙間へと浸透していきます。 この時、ワイヤーチューブの中にすでに水分が侵入していると、油分であるオイルスプレーは水分に弾かれてうまく浸透していきません。 そこで、『水置換』機能を持った潤滑スプレーだと、水分を除去しつつ浸透していきますのでオススメです。 |

|

≪戻る