|

キンタローの木製品は、紀州和歌山の自社工場にて製造しています。

ベビーベッドが出来上がるまでの工程を紹介します。

|

ベビーベッド本体に使用する木材は、25年前までは秋田や紀伊山地のブナ材でした。その後、南洋材のラミン材が主流になり、現在はマレーシアやインドネシアのニヤトー、ドリアン、ゴム材、ヨーロッパのビーチ材と多様な樹種を使用しています。ベビーベッドは、細い角材や丸棒で枠組されているので、反りのない強度のある木材を使用しています。 |

|

板材、角材の状態の木材を、担当者が一本一本手に取りヒビ、割れ、虫食い、反り、などがないか確認しながら選別していきます。 |

|

|

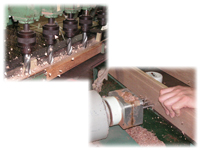

ベビーベッドの枠組は、ホゾ(木と木を組み合わせる出っ張り)と角穴(で構成されています。それぞれ別々の機械で加工します。 |

たくさんの丸棒を入れる丸穴は、多軸丸穴機で加工します。その他、組立の穴や床板を受けるボルトを入れる穴など、ベビーベッドは組立式のためいろんな穴が必要です。 |

|

|

横枠の曲面加工や扉開閉のスライド溝などは、いろいろな形状の型を元に加工します。現在ではコンピュータをつかったNCルータという機械も使われています。 |

木材表面を削り手触りを滑らかにし、角面をペーパーで丸めて小さな曲面をつくり、赤ちゃんが手に触れても安全な形状にします。 |

|

|

加工されたパーツは、下塗り、上塗りと数回塗装する事によりキレイな仕上がりになります。1本1本ハンガーにかけ静電塗装機(電気的に塗料を付着させる機械)でスプレー塗装します。この時ナチュラル、ブラウン、ホワイトなどの色をつけます。塗料は、赤ちゃんがなめても安全な塗料を使用。より安全なエコウレタン塗料を使用する場合もあります。 |

塗装されたパーツの角穴に接着剤を入れ枠組みし、プレス機でしっかりと組み合わせた後、タッカー釘を打ち込みます。一枠一枠作業者が確認しながら手作業で組み立てていきます。 |

|

|

製品ロットごとに サイズ検査を行います。丸棒と丸棒の間隔85ミリ以下等の安全基準が満たされているか。その他にも定期的に、床板落下衝撃テストや側方加重テストを行い十分な強度と安全性が保たれているかテストします。 |

組立使用説明書や組み立て金具と一緒にダンボールケースに入れ梱包します。 |

|

|

こうして和歌山の工場より全国に出荷されます。 |